తో తరచుగా సమస్యలు

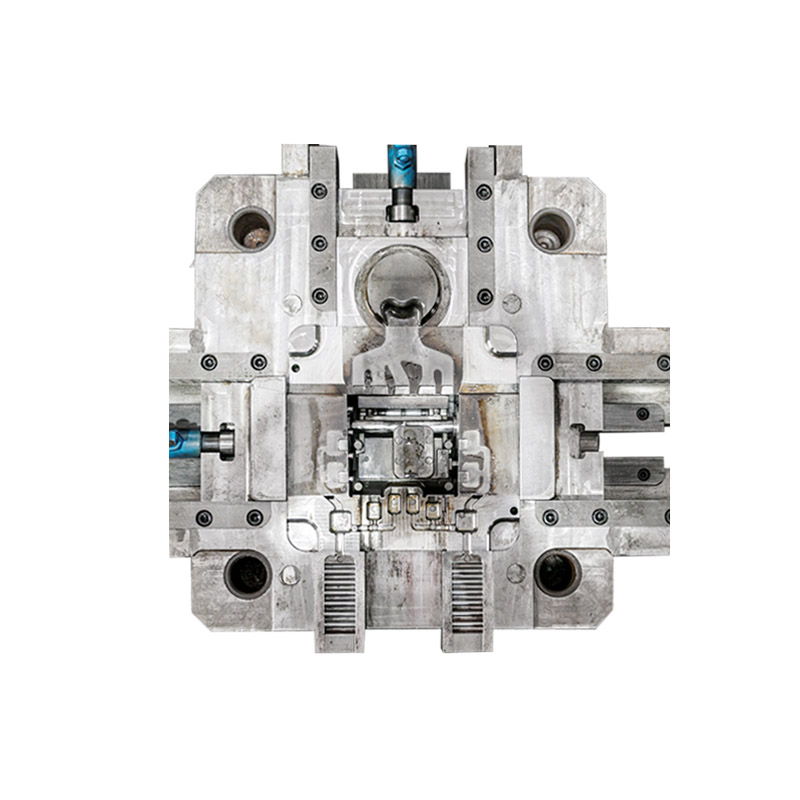

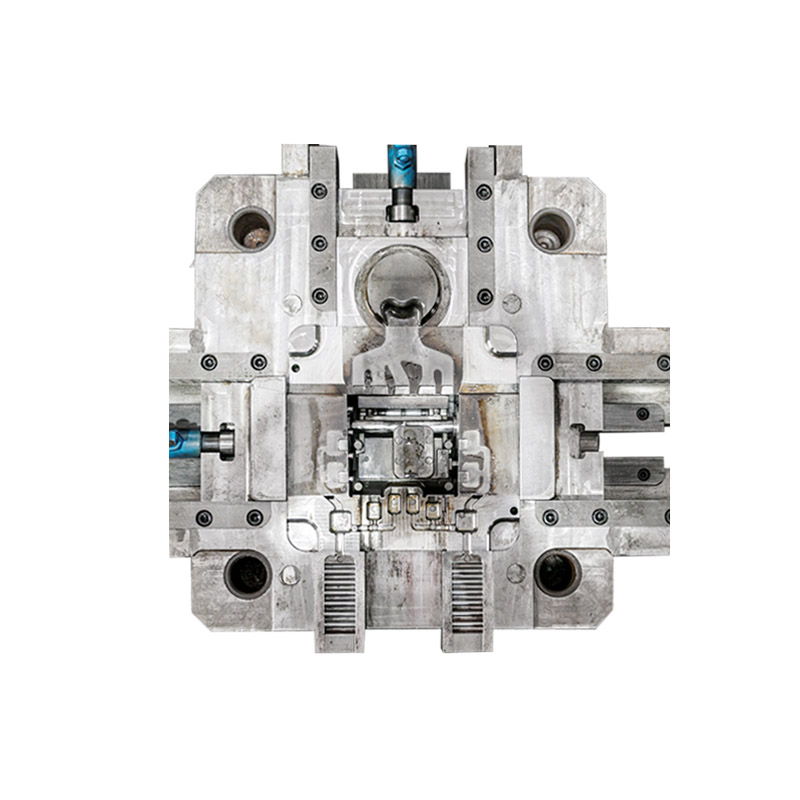

డై కాస్టింగ్అచ్చులు (2)

(3) లోపలి ద్వారం

â‘ కరిగిన లోహం అచ్చులోకి ప్రవేశించిన వెంటనే విడిపోయే ఉపరితలాన్ని మూసివేయకూడదు మరియు ఓవర్ఫ్లో గాడి మరియు ఎగ్జాస్ట్ గాడి నేరుగా కోర్పై ప్రభావం చూపకూడదు. కరిగిన లోహాన్ని అచ్చులో కురిపించిన తర్వాత, మందపాటి గోడ నుండి సన్నని గోడ వరకు నింపి, తారాగణం పక్కటెముకలు మరియు హీట్ సింక్ల వెంట ప్రవాహ దిశ సాధ్యమైనంత వరకు ఉంటుంది.

â‘¡లోపలి గేట్ యొక్క స్థానాన్ని ఎంచుకున్నప్పుడు, కరిగిన లోహ ప్రవాహాన్ని వీలైనంత తక్కువగా ఉండేలా చేయండి. మల్టీ-స్ట్రాండ్ ఇన్నర్ గేట్లను ఉపయోగిస్తున్నప్పుడు, కరిగిన లోహం యొక్క అనేక తంతువులు మౌల్డింగ్ తర్వాత ఒకదానికొకటి కలుస్తాయి మరియు ప్రభావితం చేయకుండా నిరోధించడం అవసరం, ఫలితంగా ఎడ్డీ కరెంట్ స్లగ్ మరియు ఆక్సీకరణ చేరికలు వంటి లోపాలు ఏర్పడతాయి.

â‘¢ అవసరమైన ఫిల్లింగ్ వేగాన్ని నిర్ధారించడానికి సన్నని గోడల భాగం యొక్క లోపలి గేట్ యొక్క మందం తగిన విధంగా చిన్నదిగా ఉండాలి. లోపలి ద్వారం యొక్క అమరిక తీసివేయడం సులభం, మరియు కాస్టింగ్ బాడీ దెబ్బతినకూడదు (మాంసం తినండి).

(4) ఓవర్ఫ్లో ట్యాంక్

â‘ కాస్టింగ్ నుండి ఓవర్ఫ్లో గాడిని సులభంగా తీసివేయాలి మరియు కాస్టింగ్ బాడీని పాడు చేయకుండా ప్రయత్నించండి.

â‘¡ఓవర్ఫ్లో స్లాట్పై ఎగ్జాస్ట్ స్లాట్ను సెటప్ చేస్తున్నప్పుడు, ఎగ్జాస్ట్ స్లాట్ను ముందుగానే నిరోధించకుండా మరియు ఎగ్జాస్ట్ స్లాట్ పనికిరాకుండా ఉండటానికి ఓవర్ఫ్లో పోర్ట్ యొక్క స్థానానికి శ్రద్ధ వహించండి.

â‘¢కరిగిన లోహంలోని చల్లని ద్రవం, స్లాగ్, గ్యాస్, పెయింట్ మొదలైన వాటిని ఓవర్ఫ్లో ట్యాంక్ నుండి కుహరానికి తిరిగి రాకుండా నిరోధించడానికి అనేక ఓవర్ఫ్లో పోర్ట్లు లేదా చాలా వెడల్పు మరియు మందపాటి ఓవర్ఫ్లో పోర్ట్ను ఒకే ఓవర్ఫ్లో ట్యాంక్పై తెరవకూడదు. , కాస్టింగ్ లోపాలను కలిగిస్తుంది.

2. గుండ్రని డై-కాస్టింగ్ భాగాలను కాస్టింగ్ చేసే డ్రాయింగ్లు తరచుగా గుర్తించబడని గుండ్రని మూలలు R2 వంటి అవసరాలను సూచిస్తాయి. డై-కాస్టింగ్ అచ్చును తెరిచేటప్పుడు ఈ గుర్తులేని గుండ్రని మూలల పాత్రను మనం విస్మరించకూడదు మరియు ఎప్పుడూ స్పష్టమైన లేదా చాలా చిన్న గుండ్రని మూలలను చేయకూడదు. . కాస్టింగ్ ఫిల్లెట్ కరిగిన లోహాన్ని సజావుగా నింపేలా చేస్తుంది, కుహరంలో గ్యాస్ను వరుసగా విడుదల చేస్తుంది, ఒత్తిడి ఏకాగ్రతను తగ్గిస్తుంది మరియు డై-కాస్టింగ్ అచ్చు యొక్క సేవా జీవితాన్ని పొడిగిస్తుంది. ప్రామాణిక ఆయిల్ పాన్ అచ్చు మరింత ఎగువ శుభ్రపరిచే మూలలను కలిగి ఉంటుంది. సాపేక్షంగా చెప్పాలంటే, బ్రదర్ ఆయిల్ పాన్ అచ్చు ప్రస్తుతం ఉత్తమమైనది మరియు ఎక్కువ భారీ ఆయిల్ ప్యాన్లు ఉన్నాయి.

3. డెమోల్డింగ్ దిశలో కృత్రిమ అండర్కట్ల నుండి డెమోల్డింగ్ వాలు ఖచ్చితంగా నిషేధించబడింది.

4. ఉపరితల కరుకుదనం అచ్చు భాగాలు మరియు పోయడం వ్యవస్థ అవసరాలకు అనుగుణంగా జాగ్రత్తగా పాలిష్ చేయబడాలి మరియు డెమోల్డింగ్ దిశలో పాలిష్ చేయాలి. మెటల్ లిక్విడ్ పీడన చాంబర్ నుండి కాస్టింగ్ సిస్టమ్లోకి ప్రవేశించి కుహరాన్ని నింపుతుంది కాబట్టి, మొత్తం ప్రక్రియ 0.01-0.2 సెకన్లు మాత్రమే పడుతుంది. కరిగిన లోహ ప్రవాహం యొక్క ప్రతిఘటనను తగ్గించడానికి మరియు ఒత్తిడి నష్టాన్ని తగ్గించడానికి, అధిక ఉపరితల ముగింపును కలిగి ఉండటం అవసరం. అదే సమయంలో, గేటింగ్ సిస్టమ్ యొక్క తాపన మరియు కోత పరిస్థితులు పేలవంగా ఉంటాయి మరియు అధ్వాన్నంగా ముగింపు, అచ్చు మరింత సులభంగా దెబ్బతింటుంది.

5. బీలున్ డై-కాస్టింగ్ అచ్చు ఏర్పడే భాగంలో అల్యూమినియం మిశ్రమం యొక్క కాఠిన్యం: సుమారు HRC46° మరియు రాగి HRC38°. ప్రాసెస్ చేస్తున్నప్పుడు, అచ్చు మరమ్మత్తు భత్యాన్ని వదిలివేయడానికి ప్రయత్నించాలి, పరిమాణం యొక్క ఎగువ పరిమితిని సెట్ చేయండి మరియు వెల్డింగ్ను నివారించండి.